行业难题:柱塞泵通常是用来输送各种液体的,泵柱塞在快速往复运动中,柱塞与密封盘根构成一对摩擦副。柱塞表面承受接触摩擦和输送液体的腐蚀作用,其服役条件苛刻,使用寿命短,因柱塞和盘根损坏而停泵检修时间占其总检修时间的一半以上。

因此,采取有效的工艺措施,提高柱塞表面抗力,延长使用寿命,耐腐蚀和摩擦是至关重要的。

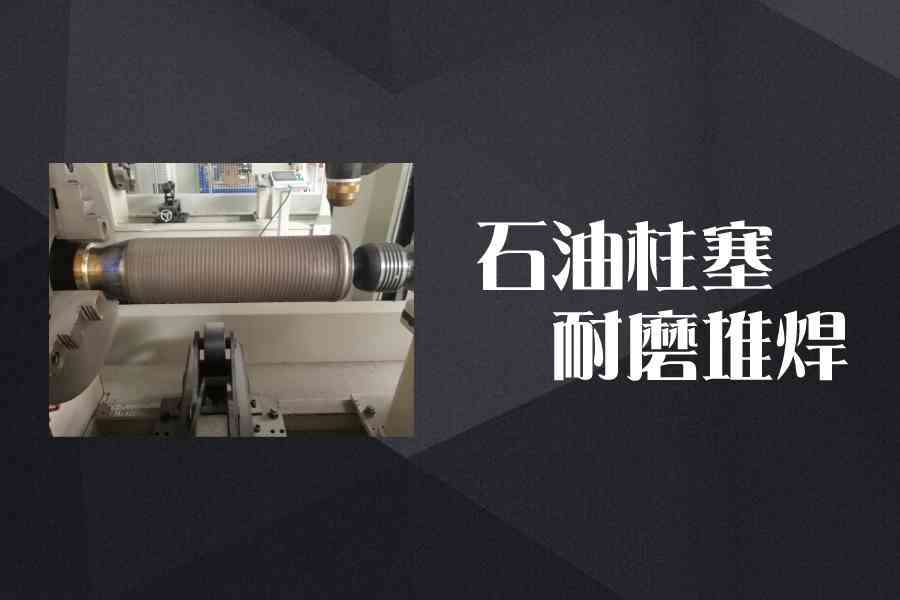

解决方案:上海多木实业有限公司采用自主研发的等离子堆焊机设备修复的柱塞更能适应行业需求,公司研发了等离子电源具有特殊离子纹波处理装置针对柱塞修复再造的等离子堆焊层可以达到60丝厚度、硬度64HRC、磨削20丝可出成品。

等离子粉末堆焊是一种先进的堆焊工艺,它是采用氩气等离子电弧作热源,采用粉末状合金作填充料的自动堆焊方法。相比于传统的电焊、氩弧焊等堆焊方式,等离子粉末堆焊存在着堆焊成型好、熔深可控、结合度高、致密度好、易于实现自动化等特点,因而也是阀门企业申请特种设备制造许可证(TS)A级认证时,相关认证部门要求必备的设备。

(1)电弧产生

设备内部有两种电弧发生装置,分别供给非转移弧和转移弧。两个电源的负极并联在一起 ,通过电缆接至堆焊枪的钨电极(负极)。非转移弧电源正极通过电缆接堆焊枪喷嘴,转移弧电源正极通过电缆接工件。冷却水通过水冷电缆引至焊枪,冷却喷嘴和电极。氩气通过电磁气阀和浮子流量计进入堆焊枪。电源接通后,借助高频火花引燃非转移弧。再借助非转移弧弧焰在钨电极和工件之间造成的导电通道,引燃转移弧。转移弧引燃后,可保留或切断非转移弧。其主要利用转移弧在工件表面产生熔池。

(2)焊粉输出

合金粉末由送粉器按需要量连续供给,借助送粉气流(一般是氩气)送入焊枪,并吹入电弧中。合金粉末在弧柱中被预先加热,呈熔化或半熔化状态,喷射到工件熔池里,在熔池里充分熔化,并排出气体和浮出熔渣。

(3)参数调节

通过调节转移弧和非转移弧电流,送粉量和其他工艺规范参数,来控制熔化合金粉末和传递给工件的热量。随着焊枪和工件的相对移动,合金熔池逐渐凝固,在工件上获得所需要的合金熔敷层。

等离子堆焊由于利用等离子弧作热源和采用合金粉末作填充金属,从而与其他表面堆焊方法相比较,具有许多优点。

(1)熔覆速度快,生产率较高。

(2)熔深可控,稀释率低。

稀释率主要指堆焊层与基体的重叠融合处,其作用是控制堆焊的结合强度。如稀释率过小则强度低(又冶金结合转变为机械结合形式)如稀释率大则会影响堆焊层材料的性能和造成堆焊层收缩应力大,出现开裂现象。一般控制在5%-10%左右。稀释率如下图:

(3)堆焊面平整光滑,致密度高,可实现0.5-5mm的堆焊面一次完成。

(4)工艺稳定性好,喷焊层质量高,可长时间连续获得稳定的堆焊层,且堆焊面无气孔、沙眼等堆焊质量问题。

(5)合金粉末制备简便,使用材料范围广,可选用钴基、镍基、铁基、铜基等粉末型焊材,且可以根据工况直接配方。

(6)可根据需求配备专机、机器人等,易于实现自动化,减轻劳动强度。

(7)粉末利用率高,利用率可达到90%以上。

柱塞作为石油泵阀核心部件,其使寿命非常有限,属于易损部件。在行业应用中为提高生产效率,减少设备停机维护等。所以采用等离子堆焊实现柱塞表面强化处理(耐磨、耐高温、耐腐),从而达到工况需要。

石油柱塞的母材材质一般是:42铬钼、40Cr或者不锈钢的,根据硬度、抗磨性、抗疲劳性一般堆焊Ni60 。

Ni60是高硬度镍铬硼硅合金粉末,自熔性、润湿性和喷焊性能良好,而且熔点比较低,喷焊层具有硬度高、耐腐蚀、耐磨、耐热特点,主要用于具有高耐磨性、高疲劳强度且热处理后尺寸精确的部件,如拉丝滚筒、凸轮、柱塞、输送辊、轴承、泵套、阀门、鼓风机叶片、床轴、曲轴、螺杆、阀座等等的各种耐磨件。

1.堆焊材料

镍基合金粉末(一般镍60)、镍基碳化物(根据产品需求以镍60为基粉加入对应比例的碳化物粉末)。

2.粉末要求

(1)根据产品所需性能(耐磨,耐腐,耐高温)选择合适的合金粉末。

(2)选择合金粉末时尽量与基体材料的热膨胀系数接近。以免热膨胀系数过大,产生较大的收缩应力,造成产品开裂现象。也可通过预热与保温工艺来控制开裂。

(3)合金粉末采用自熔型粉末,流动性能好(球型颗粒粉末佳),粉末粒度均匀。可提高堆焊稳定性。

(4)送粉速度均匀,速度一般为10-30g/min。粉末粒度范围150-300钼之间佳。气体流量范围2.0-2.5L/min

3.柱塞要求

表面需要堆焊合金粉末的柱塞,前提保证柱塞表面无油,无锈,无明显缺陷。

4.设备要求

设备是由等离子粉末焊机及自动化堆焊工装(选配)组成。

(1)等离子粉末堆焊机

我公司生产的等离子粉末堆焊机主要机型有:DML-V02BD(100A)、DML-V03AD(160A)、DML-V03BD(300A),功率有大有小,可根据实际工况需求选型。主机电源采用高度集成一体化设计,性能优越体积小,制冷水箱安装大功率压缩机,可保持制冷水长时间处于恒温状态,保证长时间连续工作需求。

柱塞等离子粉末堆焊设备

(2)自动堆焊专机

针对柱塞机械领域,我公司开发出自动堆焊专机,适用于柱塞、轴类外圆的表面熔覆合金层。

专机总体采用变位机加机械臂方式,配合步进电机(可选伺服电机)、直线滑轨、摆动器、弧压跟踪装置(选配)等,行走精准,震动小。专机控制系统使用PLC系统,内置多种堆焊程序,可以针对各种复杂产品实现编程解决,比普通的数控系统操作更容易上手。另外,也可以根据客户需求添加CNC控制系统。旋转机构采用精密回转支撑机构驱动,承重大、旋转精度高,并采用伺服电机控制,旋转角度精准。参考设计图如下:

备注:设计图仅供参考 多木根据工件提供个性化定制

5.柱塞修复工艺流程

柱塞表面去油处理-柱塞表面预热处理预热温度350度-400度保温时间(根据工件大小)预热温度均匀-柱塞堆焊-焊完保温(石棉保温缓冷)

柱塞修复等离子堆焊机控制范围:

一次堆焊的厚度 ----------0.5-5mm左右

一次堆焊的宽度 ----------2-10mm左右

粉末粒度 -----------50-300目

粉末堆焊效率 -----------≥90%

稀释率 -----------5%-10%

堆焊后的柱塞

1)耐高温,高温下不容易变形;

2)耐磨损,延长使用寿命;

3)耐腐蚀,增加忍耐物料腐蚀性;

4)高强度,可承受大扭矩,高转速;

5)具有良好的切削加工性能;

6)热处理后残余应力小,热变形小等。

由于等离子堆焊机弧柱温度高,使用粉末等离子喷焊等优点,可以大大简化堆焊材料的制造过程,特别是可以利用多种合金元素,在等离子弧的作用下可以得到不同性能的硬面效果。且稀释率低、结合度强、工作效率高、工艺过程简单无需特殊处理;操作灵活、移动方便可现场施工、可自动或半自动不受工件特殊位置限制;堆焊过程易实现机械化、自动化;可用焊材广泛可根据客户要求自行配置等,特适于金属机械表面强化处理、再生修复。

轴类、柱类、石油工件表面涂层强化