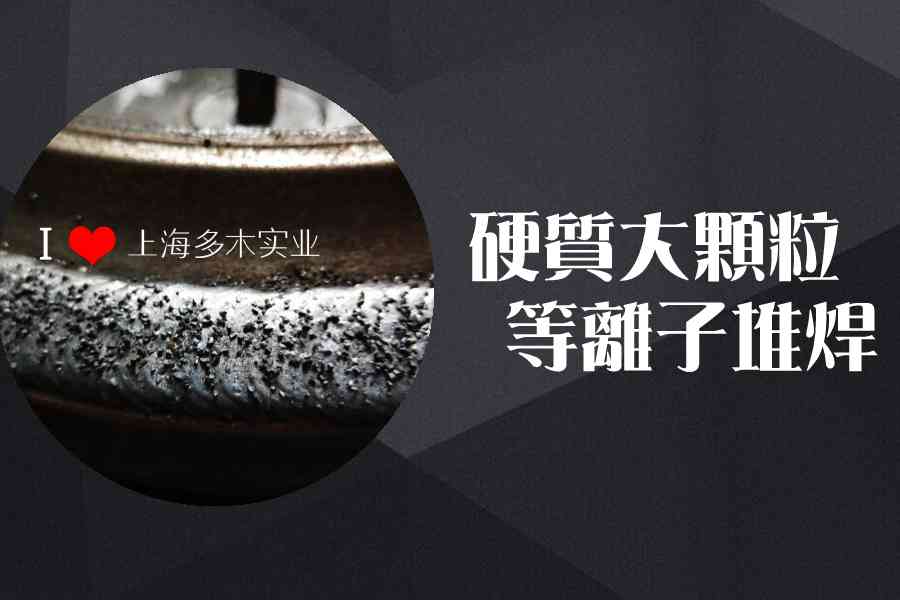

传统的熔覆过程,是需要一层层的堆焊粉末,粉末的厚度决定了外层的使用寿命,同时也加剧了的扑粉堆焊的工作时间。使用硬度更强的硬质合金颗粒,一方面增加了外层耐磨的受力面体积,同时另一方面又减少了往返堆焊的时间。所以在粉碎、破碎行业的机械表面强化上,有着比较好的应用市场。

机械工作

模拟动图

磨损原因分析:对零部件进行磨损失效分析,找出防止或抑制磨损的对策,必须先研究磨损形式及其机理。按不同的磨损机理,磨损的基本形式,主要有磨料磨损、黏着磨损、疲劳磨损、腐蚀磨损和微动磨损。

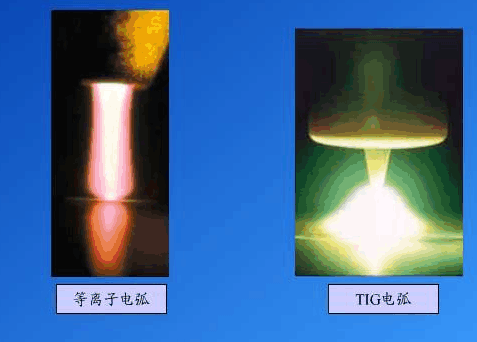

等离子堆焊由于利用等离子弧作热源和采用合金粉末作填充金属,从而与其他表面堆焊方法相比较,具有许多优点。

(1)熔覆速度快,生产率较高。

(2)熔深可控,稀释率低。

(3)堆焊面平整光滑,致密度高,可实现0.5-5mm的堆焊面一次完成。

(4)工艺稳定性好,喷焊层质量高,可长时间连续获得稳定的堆焊层,且堆焊面无气孔、沙眼等堆焊质量问题。 (5)合金粉末制备简便,使用材料范围广,可选用钴基、镍基、铁基、铜基等粉末型焊材,且可以根据工况直接配方。

(6)可根据需求配备专机、机器人等,易于实现自动化,减轻劳动强度。

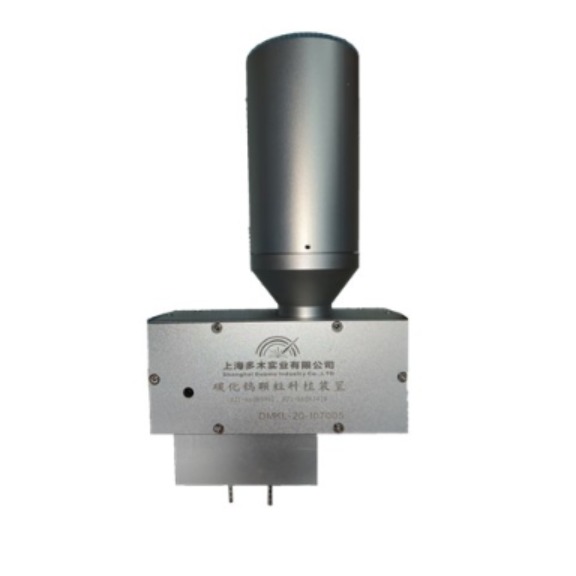

公司生产专用的颗粒种植装置,专门应用于等离子堆焊大颗粒。

十字架+变位机等离子熔覆系统是常见的自动化配置。针对与平面、圆形、轴类工件堆焊,都能实现应用。对于小型工件表面耐磨熔覆等应用比较广。

对于平面类工件,例如刀片、锤片,使用平面自动化等离子堆焊机设备是性价比比较高的。中小企业在资金紧张的情况下选择这个设备,既能满足生产需要,又能缓解资金压力。

机械手灵活便捷,对于异形工件能够实现精准的堆焊。离线编程,降低对工件程序编译的难度,提高工作效率。像各种类型的石油钻头使用机械手堆焊是比较合适的选择。

01 | 大颗粒堆焊优势

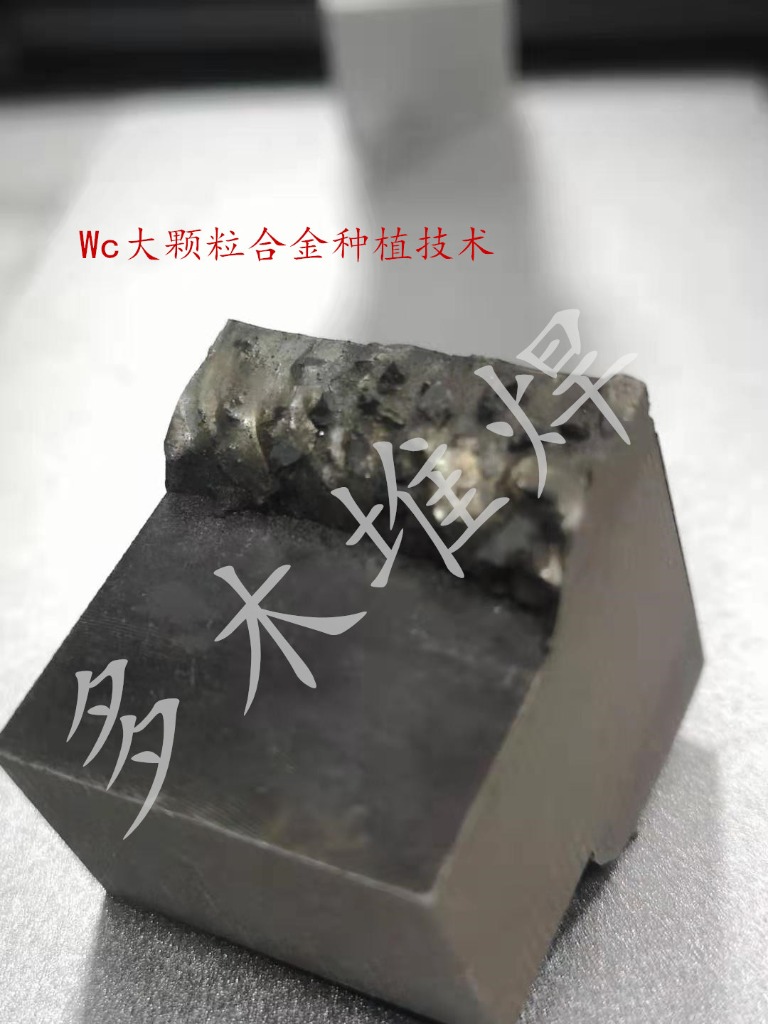

(1)颗粒悬浮等离子堆焊工艺可以直接将碳化钨颗粒堆焊在工件表面,不需要焊材制作成焊丝或者焊条。并且,在等离子堆焊过程中,碳化钨颗粒不会沉淀在堆焊层底部。焊材从上至下均匀分散在耐磨堆焊层里,待温度冷却后耐磨效果增强。

(2)颗粒悬浮等离子堆焊碳化钨合金,根据成本考虑可以适当调整堆焊层特性,包括耐磨度和使用寿命等等。

(3)在堆焊过程中Tic硬质合金是独立存在,并且在在不含有碳化钨的焊丝融化熔池中投入堆焊颗粒,整个过程是对大颗粒碳化钨没有烧损的影响。

(4)自动化送料机可实现悬浮颗粒碳化钨的可控性。

(5)优选的碳化钨悬浮装置应该是水冷焊枪下端没有抗磁偏吹装置,既能保证焊接弧的稳定,同时也能使碳化钨合金粉末均匀。