擦伤、冲蚀与腐蚀等均会破坏阀门密封面。密封副材料成分和金属组织、表面处理工艺、硬度与硬度差、比压和吻合度等诸多因素,都能影响阀门密封面的质量。

每一种阀门都在不同工作参数下开启和关闭,因此不同的温度、压力、介质又对阀门密封面材料有不同的要求。

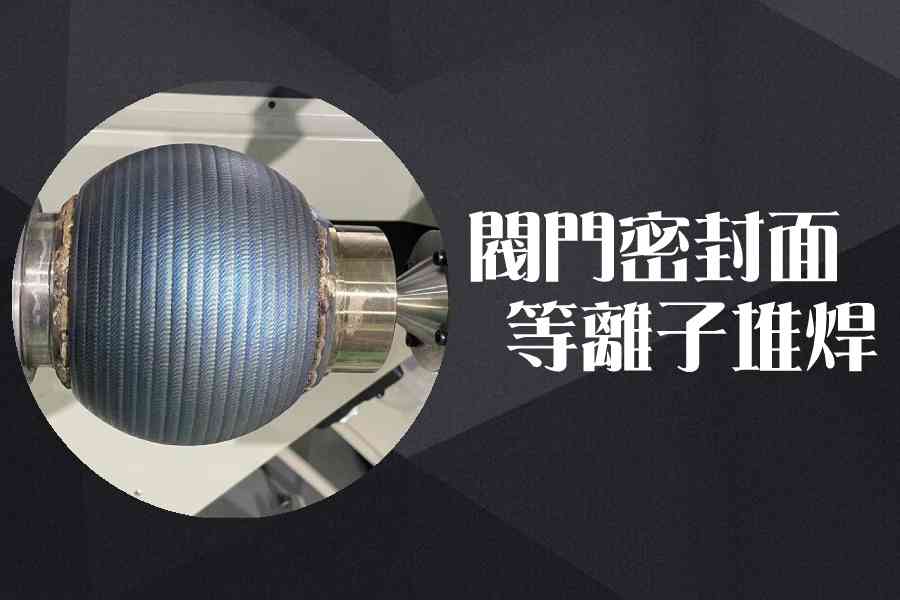

在阀门密封面部位堆焊一层具有特殊性能的台金,其目的是提高阀门密封面的抗擦伤、抗腐蚀、抗冲蚀及抗高温等综合性能,不但降低了成本,而且提高了阀门的使用寿命。

磨损原因分析:阀门硬密封面通常在开关与闭合过程中,产生摩擦和损耗。所以在密封接触面堆焊一层耐磨的合金 涂层,能够提高其使用寿命。

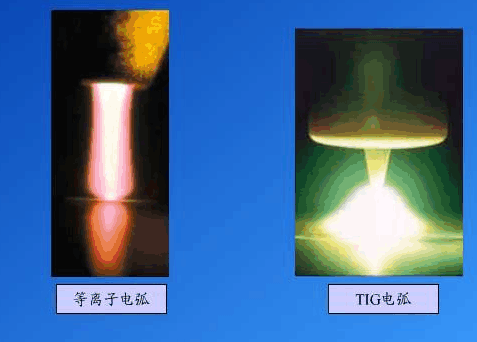

等离子堆焊由于利用等离子弧作热源和采用合金粉末作填充金属,从而与其他表面堆焊方法相比较,具有许多优点。

(1)熔覆速度快,生产率较高。

(2)熔深可控,稀释率低。

(3)堆焊面平整光滑,致密度高,可实现0.5-5mm的堆焊面一次完成。

(4)工艺稳定性好,喷焊层质量高,可长时间连续获得稳定的堆焊层,且堆焊面无气孔、沙眼等堆焊质量问题。 (5)合金粉末制备简便,使用材料范围广,可选用钴基、镍基、铁基、铜基等粉末型焊材,且可以根据工况直接配方。

(6)可根据需求配备专机、机器人等,易于实现自动化,减轻劳动强度。

常规的阀门堆焊可以采用十字架和变位机的组合实现自动化堆焊,我们针对偏心阀门的特殊性,开发一套适用于偏心阀门堆焊的系统,提高阀门的堆焊效率并保证质量。

客户产品种类繁多,型号各异,可以使用机械手自动化等离子堆焊设备。离线编程大大降低了编程的难度,并提高操作人员的便捷和效率。

客户对于堆焊的材料选择,往往不局限于粉材,我们在工装上设置了两套送材系统,送粉-送丝随意切换,解决客户材料选择的局限性。

多工位自动化等离子堆焊再制造生产线,是大厂无人化、自动化、高效率生产的解决方案。降低用人需求,生产线全时段,开足马力,自动完成生产需求。

实验表明, 阀门密封面材料的耐磨损性能是由其金属材料的组织结构所决定的。有些以奥氏体为基体加少量硬质相结构的金属材料其硬度并不很高, 但其耐磨损性能很好。阀门密封面具有一定的高硬度是为避免被介质中硬杂物垫伤和划伤。综合考虑, 硬度值HRC35~ 45 为宜。

材料的价格是其本身的商品特性, 而材料的使用性能是其物理特性, 两者没有必然联系。钴基合金中金属钴来源于进口, 价格较高, 因而钴基合金材料价格就高。钴基合金的特点是高温耐磨性能好, 而用在常温、中温工况, 则价格/ 性能比较高。在阀门密封面材料选用时应选择价格/ 性能比较低的材料。

金属材料的耐腐蚀性有其复杂的机理, 一种材料在某一强腐蚀介质中耐蚀性能良好, 而条件稍有变化, 如温度或介质浓度等改变, 则耐蚀性能即改变。对另一种腐蚀性介质, 其耐蚀性能变化更大。金属材料的耐腐蚀性只能通过实验得知, 借鉴有关资料必须了解其相关条件, 切不可盲目借鉴。