等离子焊接:引领新能源高压线束技术的未来 ——轻量化、高效与安全并重的焊接解决方案

发布时间:2024-05-28 15:49:55 次数:1

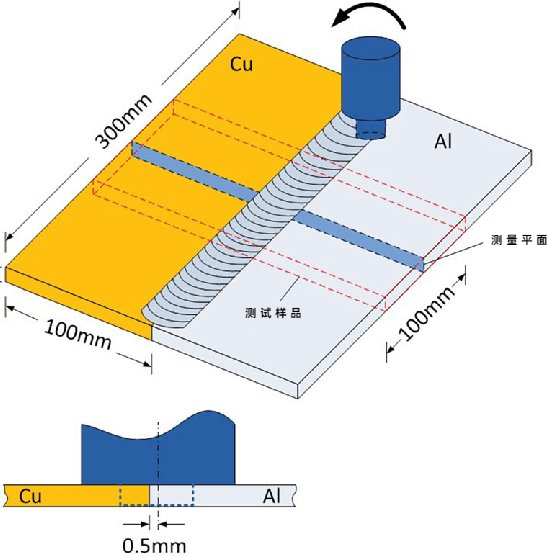

在新能源汽车技术日新月异的今天,高压线束作为电力传输的神经网络,其可靠性和安全性至关重要。随着铝导线因其轻量化、成本效益高而在汽车线束中逐渐取代铜导线,如何有效应对随之而来的电化学腐蚀、高温蠕变、导体氧化等挑战,成为行业关注的焦点。本文深入探讨了四种主流的铝电源线束焊接技术——摩擦焊接加压接、摩擦焊接、超声波焊接、等离子焊接,为新能源高压线束的制造提供了科学选型依据。

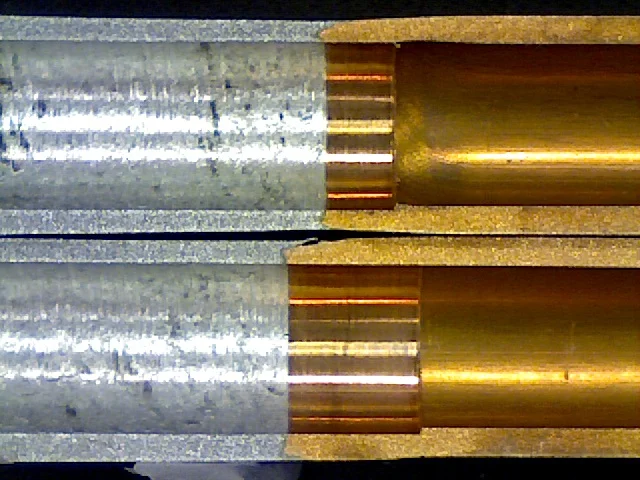

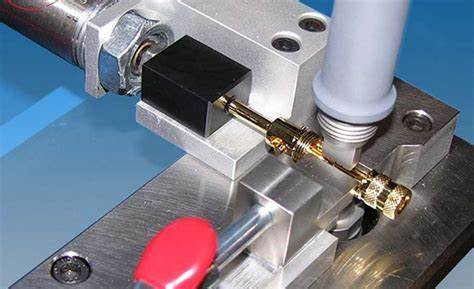

摩擦焊接加压接技术,巧妙利用铜铝棒的摩擦焊接形成合金过渡区,不仅解决了热膨胀系数差异带来的热蠕变问题,还有效抑制了电化学腐蚀。随后的液压压接工艺进一步提升了电气和机械性能,确保了连接的可靠性。

摩擦焊接通过直接铜铝界面的焊接,构建了紧密的过渡层,降低了腐蚀风险,简化了工艺流程。然而,其专用设备的引入和焊接质量的不稳定性成为了考量因素。

超声波焊接凭借高频振荡,促使铜铝间形成合金过渡层,有效防止腐蚀,同时剥离氧化层,提升了焊接点的电气与机械性能。成本效益和设备普及性是其显著优势,但抗震性不足限制了其在特定场景的应用。

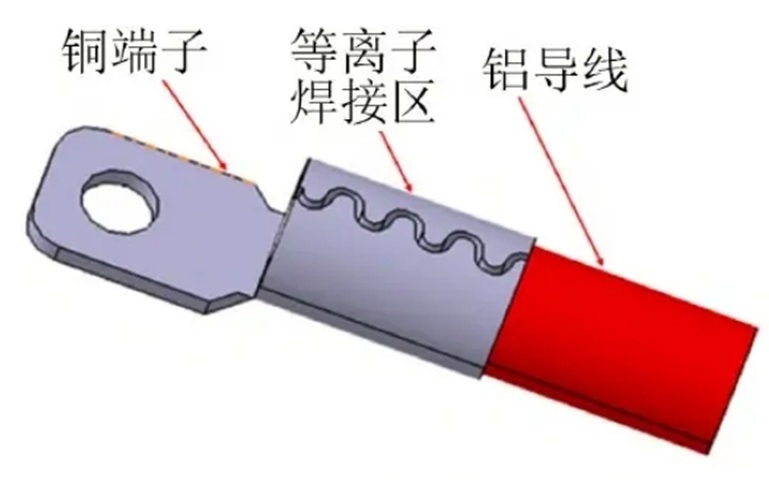

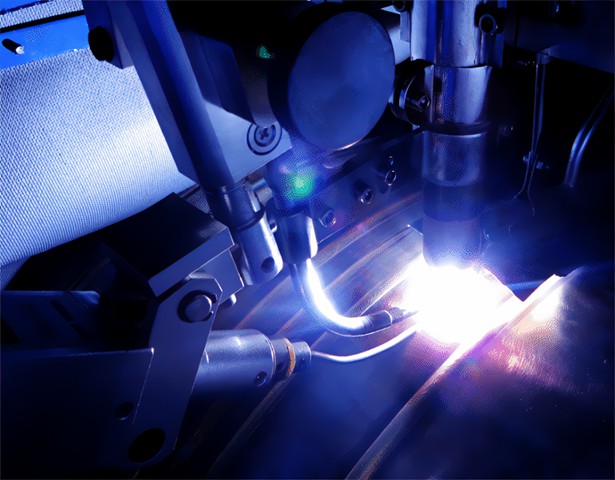

等离子焊接则通过压接与焊料的双重保障,实现了卓越的抗腐蚀与热蠕变性能。其高压缩比破坏氧化层,降低了接触电阻,焊料的加入更是实现了优异的密封效果,为连接区提供了电气和机械性能的双重提升。等离子焊接因其全面优势,被视为高压线束焊接的理想选择。

综上所述,每种焊接技术各有千秋,针对新能源高压线束的焊接需求,需综合考虑成本、效率、安全性能及实际工况。等离子焊接以其出色的综合性能,展现出在高压线束焊接领域的广阔应用前景,成为推动新能源汽车产业迈向更轻量化、高性能、高可靠性的有力推手。随着技术的不断革新,未来新能源高压线束的焊接技术将持续优化,为绿色出行提供更加坚实的技术支撑。